Mindent a hat Sigma-koncepcióról

A hat Sigma koncepció volt a legelső keret, amely különféle megközelítéseket, módszertanokat tartalmaz, és hat szigma koncepció, amelyek karcsú eszközöket jelentenek az üzleti folyamatok fejlesztése érdekében. A Six Sigma biztosítja a kevesebb pazarlást és minőségi folyamatokat és rendszereket, amelyeket a csapatok és az egyének használhatnak. A Six Sigma koncepció kulcsszerepet játszik a teljes üzleti stratégiában, és arra ösztönzi a felső vezetést, hogy a folyamatok minél jobb minõséget biztosítsanak minden szakaszában és lépésenként. A feldolgozott adatok vezérlik, és egy sor szabályt követ, és fegyelmezett gondolatmenetbe lép. A Six Sigma koncepció alkalmazásával a hibákat az egész gyártósoron megcélozzák és kiküszöbölik, összehasonlítva az ideális vagy a várt, valamint a tényleges eredmény / output közötti pontváltozást; közvetlenül a terméktől a szolgáltatásig.

Másrészt, van Lean, amelyet leginkább a gyártásban használtak, de a közelmúltban elsőbbséget kapott, mint a hulladéknak a termelési folyamat görbéjén és fordulójában történő hulladékkezelésére szolgáló módszertan.

A Lean módszertanok folyamatainak mint „értékfolyamnak” kell lennie. Ennek az értékfolyamnak a kezelése magában foglalja az értékek meghatározását a termékben és a folyamat képességeit egy munkafolyamaton belül. Ez a vásárlók igényeire összpontosít, és biztosítja, hogy az ügyfelek a szükséges terméket vagy szolgáltatást a megfelelő időben és a megfelelő vásárlási költséggel megkapják.

Néhány különbség van a Six Sigma koncepció és a Lean között:

| Hat Sigma koncepció | Sovány |

| A variáció csökkentésére összpontosít | A hulladék eltávolítására összpontosít |

A DMAIC módszertanát követi:

| A lépésenkénti módszertant követi:

|

| A problémára összpontosít | A folyamatok folyamatára összpontosít |

| A hatás egységes folyamatkimenetek | A hatás az áramlás időzítésének csökkentése |

| Az elemző tanulmányokat hangsúlyozó szervezetek számára. Magas és alacsony szintű adatok, diagramok és együttműködő kutatások használata. | Azoknak a szervezeteknek, amelyek jelenleg a vizuális érték változását és a stresszt vizsgálják. |

| Ágazataiba beletartozik a gyártás, a logisztika és az adatközpontú vállalkozások | Ágazataiba beletartozik a kereskedelem, az egészségügy és az adminisztráció |

A két világ legjobbjait tekintve a szakemberek többször is növelték annak esélyét, hogy az üzleti módszertan két galaxisát egybe integrálják. A két módszertan előnyeire összpontosítva a két rendszer kombinációja „Lean Six Sigma” -ot eredményez, amely a továbbfejlesztett minőség és a karcsúbb folyamatok közötti potenciálisan életképes módszerek tiszta átváltása, ezáltal növelve a vállalatok bevételeit, és olyan termékeket vonva maga után, amelyek magas minőség és rövidebb átfutási idő.

Mivel mélyebben belemegy ezekbe a módszertanokba, nagyon hasznos az, hogy a következő öt alapelvet vagy megközelítést válasszuk ki, amelyeket a Lean koncepciójában építünk fel és integrálunk a magasabb szintű Six Sigma koncepcióba. Az egyesülés eredményeként mindig előtérbe került a karcsú szerszámok által előállított fokozott minőség, hat szigma és a Lean optimális fordulási ideje. Ez viszont nagy hatással bíró, gyors eredményeket eredményező projekteket eredményez a legtöbb ágazatban. Az alábbiakban felsorolt, a cikk alkalmazási köréhez igazodó 5 Lean elv vagy megközelítés integrálható a Six Sigma koncepciókba a hatékony termék- / szolgáltatás-feldolgozás érdekében:

Megjegyzés: Legyen Lean tanácsadóMegtanulják, hogyan kell végrehajtani a karcsú alapelveket. Ismerje meg a sovány eszközöket és technikákat a sovány gyártásban, a teljes termelési karbantartásban. Legyen sikeres Lean tanácsadó képzésünkön.

5 sovány eszköz a hat Sigma-koncepció integrálásához

-

Értékáramlás feltérképezése

A folyamatáramlás minden szakaszában az érték hozzáadódik, értékcsökkenésre kerül, vagy engedélyezhető. Az értéket meg kell térképezni annak érdekében, hogy a projektmenedzser és a csapat teljes képet kapjon arról, hogy hol nem adnak értéket. Ezt a tudást a csapat felhasználhatja az ilyen tevékenységek kiküszöbölésére és a folyamatok két lépése közötti várakozási idő jelentős csökkentésére.

Ennek a megközelítésnek a Six Sigma koncepciókon belüli előnyei a következők:

- Karcsúbb folyamatok

- Az idő csökkentése

- A hulladék eltávolítása

- Jobb eredmények

Az értékfolyam leképezésének ez a folyamata a DMAIC módszertan elemzésének vagy javításának fázisában is megtörténhet, a Kaizen cikluson belül is. Itt figyelembe veszik az anyag- vagy információáramlást, hogy pontosan feltérképezzék az adott részleg vagy szervezet munkafolyamatait. Ebből következően a három kategória születik, minden tevékenységet lépésről lépésre szétválasztva.

A hozzáadott értéket képviselő tevékenységek fokozódnak, a fentiekben említettek szerint nem hozzáadott értéket képviselő tevékenységeket kiküszöbölnek a kiküszöbölés céljából, és az értékteremtő tevékenységeket tovább szétválasztják olyan tevékenységekre, amelyek hozzáadott értéket teremtenek, és azokba, amelyek költségei lennének a vállalatnak ne adja hozzá a vállalat által keresett értéket.

A csatornatípus-megközelítés használata az értékfolyamok térképezéséhez hatékonyan eredményezheti mind a nagy, mind a kis csapatokat. Az eliminációk lehetővé teszik a folyamatok tömörítését, sőt hozzájárulnak a Six Sigma koncepció elvének eléréséhez, a variáció csökkentésével.

Példa

Példa a saját tapasztalataimból; az említett folyamat értékfolyamának feltérképezésekor kiderült, hogy egy adott jóváhagyás két különböző személynek történt a munkafolyamaton belül, akik alapvetően ugyanazt az ellenőrzőlistát követik hat szigma-koncepció minőség-ellenőrzéséhez, de magasabb szintről úgy tűnt, hogy az üzleti vállalkozás hogy a jóváhagyások szűrőként és alszűrőként működtek. Miután egyszer tudták, hogy a második jóváhagyás alapvetően nem nyújt értéket a folyamatban, hamarosan úgy döntöttek, hogy megszünteti a munkafolyamatban levő hurkot, és ez egy munkanappal csökkentette a folyamat időtartamát.

Pontosan ez az értékfolyam-leképezés javíthatja a munkafolyamatot, és segíthet a továbbfejlesztett hat szigma-koncepció minőségében és az idő csökkentésében.

-

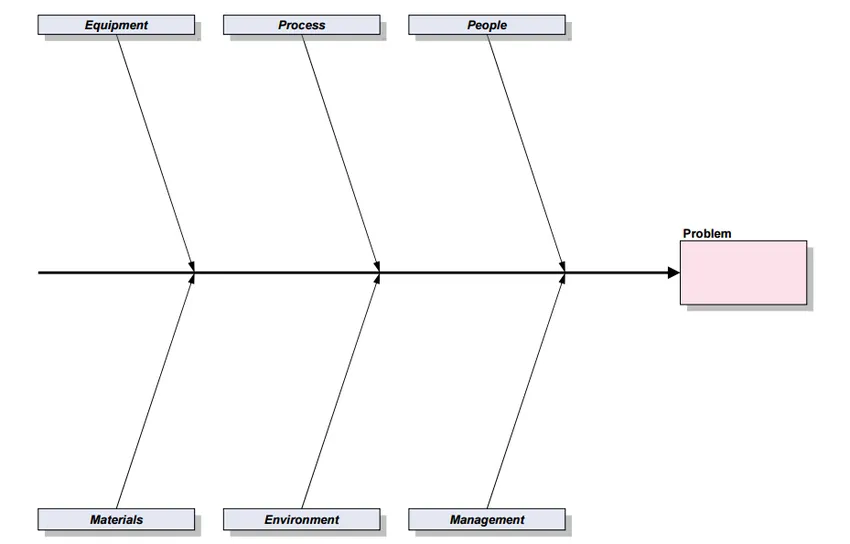

Ishikawa (halcsont) diagram és 5 Whys

Ishikawa, az ok-okozati diagram néven is ismert, nagyszerű eszközként szolgál a kiváltó okok azonosításához és elemzéséhez. Ishikawa-n belül a probléma okait grafikusan ábrázolják, mint a halak csontjai, amelyek a főcsonttól elágaznak, és amelyek a megtörtént eseményt képviselik.

Az Iszikavát általában arra használják, hogy hatékonyan szervezzék meg az ötletbörze munkamenetét egy adott probléma, esemény vagy hatás szempontjából. Az okokat 6 kategóriába sorolják a halcsontdiagram hatékony felhasználása érdekében, különben ugyanolyan egyszerű a kiváltó oka. Ezek a kategóriák a következők:

- Folyamat

- Emberek

- Felszerelés

- anyagok

- Környezet

- Systems

Az Ishikawa vázlatos ábrázolása a következő:

Az elsődleges ok közvetlenül a halcsont kategóriákból származik, míg a másodlagos okok az elsődleges okokból kiágaznak. Ez a további elágazás lehetővé teszi a gyökér ok gyorsabb elérését.

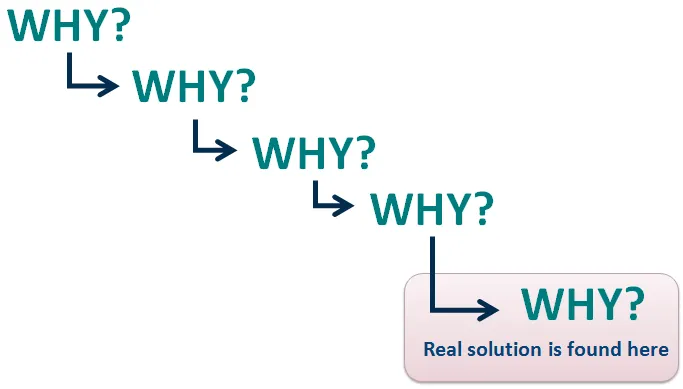

Az 5 whys ugyanakkor annyira egyszerű, mint 5 probléma felkérése a problémára és a válaszok megszerzése, tehát a kérdés kiváltó okainak kidolgozása. Normális esetben Ishikawa-val ágyazva az 5 Whys hatékony karcsú eszköz az ok-okozati elemzéshez. Egyes problémáknak csak 2 vagy 3 Whyt kell megkérdezniük, mielőtt elérnék a kiváltó okot, míg mások meghaladhatják az 5-et, de ideális esetben a gyökér okait az 5 Why-vel azonosítják.

Még 5 Whys esetében is fontos az ötletbörze, és egy projektmenedzser irányítaná az ülést, ha bármiféle eltérítés történik, és a téma teljesen elveszik.

A Lean-en belül nagyobb hangsúlyt fektetnek az adatok vizuális ábrázolására, amelyet a Six Sigma fogalmak szerint nem követnek. De a Lean büszkélkedhet olyan alapvető analitikai eszközökkel, mint például Ishikawa és 5 Whys, amelyek statisztikai és konkrét ábrás adatok felhasználása nélkül jutnak a problémák okaihoz.

Ezekre a módszerekre a Six Sigma minőségi keret elemzési szakaszában kerül sor. Ez megkönnyíti és egyszerűsíti a Six Sigma koncepció kezelését.

-

Takt idő

A Taktzeit német szavakból származik, amelyek közvetlenül a Lean lingóban a szívverésre vagy a dobverésre utalnak. A Takt időt pontosan úgy kell kiszámítani, mint az egy egység gyártási folyamatának kezdete és a következő gyártás kezdete. egység sorban. Ezeket a különbségeket kiszámítják és összehasonlítják a közvetlenül az ügyfelektől származó termék vagy szolgáltatás igényével. Összehasonlításuk után összehangolják őket annak érdekében, hogy csökkentsék az eltérést a vevői igények arányától.

A Six Sigma fogalmakkal együtt a Takt Time-t használják a potenciális és jelenlegi terhelések és szűk keresztmetszetek elemzésére a termelési folyamatokban, ezáltal lehetővé téve a projektmenedzserek számára, hogy pontosan meg tudják határozni, mennyi az egyes folyamatokra és feladatokra fordított idő, és lehetőséget kínálnak a továbbfejlesztésre a módon, hogy a Takt-idő meghaladja-e a szolgáltatási szintű megállapodásokat (SLA-kat), vagy a megadott időn belül marad-e.

Ez az elemzés elengedhetetlen a feladatok túlterhelésének vagy akár bizonyos kapacitások felesleges kapacitásának megragadásához bizonyos gyártósorokon, valamint a folyamatáramok könnyebbé és sokkal könnyebbé tételéhez, a minimális vagy elhanyagolható eltérések és hibák biztosítása érdekében. Ezért a Takt Time és az ügyfelek igényei közötti eltérés, ha a túlfeszültség az említett folyamat / feladat alapos javítását igényli.

Ha az üzleti vállalkozások olyan folyamatokkal találkoznak, amelyek gyorsabban működnek, mint az ügyfelek igényei, akkor hasznos lehet a szervezet számára, hogy az e folyamat által megtakarított időt egy másik folyamat terhelésének megosztására irányítja, amely elmarad az ügyfél felzárkóztatásának erőfeszítéseiben. igény.

Ez a folyamat az elemzés szakaszában valósítható meg.

Példa

Ha egy szervezet Takt ideje 10 perc, akkor ez azt jelenti, hogy egy termék vagy szolgáltatás előállítási folyamata befejeződik a vonalon, mert átlagosan a termék / szolgáltatás egységenként 10 perc áron ad el az ügyfeleknek.

-

Heijunka

A japán szó fordításából a „szintezés” -re származik. A Heijunka az a karcsú eszköz, amely elősegíti a terhelés kiegyensúlyozását annak a gyártási folyamatnak az értékfolyamán keresztül, amelybe bevezetik. Ezt az alapelvet és a karcsú eszközöket a tervezési szakaszban hajtjuk végre a Six Sigma minőségben, miután a kiváltó ok elemzése rámutatott az elemzési szakasz szűk keresztmetszeteire. A terheléskiegyenlítés működése bevezet egy „húzást” a rendszerben, amely eltér a hagyományos „tolástól”, ami túlterhelést, oldalsó terhelést és szűk keresztmetszeteket eredményez a folyamat során.

A takt idő kulcsfontosságú eleme lehet a Heijunka Six Sigma minőségű megvalósításának, mivel ez a teljes értékáramot a folyamatok során igénybe vett idővel meghatározza.

Korábban a hagyományos gyártósorokban az adagolás volt a legkeresettebb eljárásmód bármilyen anyag vagy termék tömeggyártóinak számára. A Lean rendszerbe és szervezetbe történő bevonásával a Batching módszerét a következő ok miatt elutasították:

„Heijunka szerint a termelési rendszerek tervezése és terhelése nem képes folyamatosan reagálni a megrendelésekre anélkül, hogy szenvednének bizonyos„ mura ”(a nyújtott minőség egyenetlensége és az elért termelékenység) és a„ muri ”(gépek, munkaerő túlterhelése) szenvedésektől. A mura és muri terméke „muda”, amely hulladék. ”

-

Pokajoke

A Lean, Poka-Yoke finomhangoló karcsú eszközei a hibabiztos karcsú szerszámok, amelyek drasztikusan csökkentik a hibák valószínűségét a munkafolyamat egyes területein. Lean szerszámok hat szigma Ez a sovány eszköz hatékonyan felhasználható a Six Sigma minőség tervezési és javítási szakaszaiban, mivel ezekben a szakaszokban drasztikusan segíthet a rendszerek fejlesztésében vagy teljes újratervezésében azzal a céllal, hogy csökkentsék vagy megszüntessék a munkafolyamaton belüli hibákat. Bizonyos iparágakban a Poka-Yoke kombinálva van a DMADV-vel (Define-Measure-Analyze-Design-Verify), hogy azonosítsák az esetleges hibák valószínűségét, amikor az élő szakaszok során újrafutóznak.

A Poka-Yoke egyesítése, az Ishikawa és a Pareto Analysis együttesen megdöbbentő eredményeket adhat az üzleti vállalkozások számára a kiváltó okok azonosításában és a hibák és hibák kiküszöbölésében, ezáltal a Six Sigma minőség céljának nagyon hatékonyan teljesítve.

A szélek lemetszéséhez a sima felületre van szükség a hat szigma minőségű projekt későbbi szakaszaiban, miután a szoftvert / terméket kifejlesztették és készen állnak az áttekintésre. A Poka-Yoke ebben a pillanatban hasznos a termék polírozásához, hogy megszabaduljon az esetleges eltérésektől vagy hiányosságoktól.

Példa

A Poka-Yoke használatának szemléltetésére használt híres példa az az idő, amikor a bérszámfejtési rendszerben sok munkafolyamatot hirtelen lezártak. A kiváltó ok elemzésénél kiderült, hogy két gomb található megtévesztő címkével. Az egyik olvasható: „Jóváhagyás a következőre”, amely azt jelentette, hogy a lépést jóváhagyták és a munkafolyamat előrehaladt, míg a következő: „Jóváhagyás a bezáráshoz”, ami azt jelentette, hogy a lépést jóváhagyták, és a munkafolyamat itt bezáródik. A használt nómenklatúra meglehetősen félrevezető volt, és a hirtelen lezárások oka volt, ezért a Poka-Yoke-vel a folyamat finomhangolásra került, és most bevezetésre kerültek a hegyes karcsú eszközök a gombok további magyarázata érdekében.

A termelési és üzleti világ óriásainak összegyűjtése meglehetősen ijesztő lehet, de ugyanolyan produktív és minőségi is lehet. A Lean és a Six Sigma minőség integrációja finomabb és továbbfejlesztett módszereket adott a világ számára, hogy iparágakban és iparágakban minden ágazatot felvegyen.

Ha tetszett ez a cikk és hasznosnak találta, kattintson a Tetszik és a Megosztás gombra, hogy többiek megismerjék a Lean Six Sigma minőséget. Olvassa tovább blogjainkat ilyen izgalmas cikkekkel kapcsolatban.

Ajánlott

Tehát itt van néhány tanfolyam, amely segít részletesebben megismerni a hat szigma-koncepciót, a hat szigmaminőség és a szerszámkészlet hat szigmat, tehát csak keresse meg a linket. amelyet alább adunk meg

- sovány hat szigma képzés

- online sovány hat szigma zöld öv képzés